Москва и регионы

Саратов и область

Москва и регионы

Саратов и область

М.1 Испытание заключается в определении площади отслаивания защитного покрытия с искусственным дефектом при катодной поляризации в среде электролита в различных температурных условиях.

М.2.1 Образцами для испытаний являются:

- трубки с наружным защитным покрытием;

- фрагменты (карты), вырезанные из труб (или других изделий) с покрытием, или образцы-свидетели размером не менее 100×100мм.

М.2.2 К испытаниям допускаются образцы без повреждений, а также толщина и диэлектрическая сплошность которых соответствует нормативным требованиям.

М.2.3 Количество параллельных образцов для заданных условий испытаний должно быть не менее трех.

- потенциостат с постоянным регулируемым выходным напряжением в диапазоне ±2В;

- электрод сравнения стандартный хлорсеребряный по ГОСТ 17792;

- вспомогательный электрод (анод инертный) - платиновая проволока по ГОСТ 10821, графитовый или платинированный титановый стержень;

- термошкаф соответствующего объема или песчаная баня, обеспечивающие поддержание температуры с точностью ±3°С;

- скальпель или нож;

- токонепроводящий термостойкий герметик;

- цилиндры из токонепроводящего термостойкого материала (оргстекла, поликарбоната, полиэтилена, минерального стекла) размерами: внутренний диаметр не менее 70мм, высота не менее 80мм;

- крышки к цилиндрам из токонепроводящего термостойкого материала с отверстиями для электродов;

- хлористый натрий по ГОСТ 4233;

- хлористый калий по ГОСТ 4234;

- вода дистиллированная по ГОСТ 6709;

- спирт этиловый технический по ГОСТ 17299;

- провода соединительные по ГОСТ 6323;

- штангенциркуль или линейка.

В центре образца в защитном покрытии создают искусственный дефект - просверливают покрытие насквозь до металла с образованием в металле небольшого конического углубления. Металл при этом не должен быть перфорирован. Диаметр дефекта должен составлять 6мм.

Поверхность металла в углублении и поверхность защитного покрытия обезжиривают спиртом.

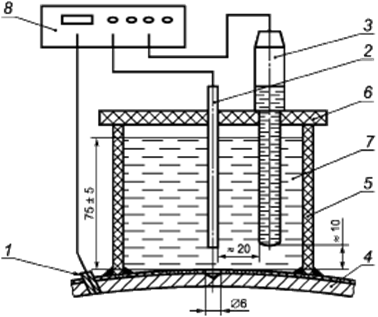

М.4.1 Подготовка ячейки для электролиза для проведения испытаний на пластинах или картах.

На пластину с покрытием или карту 4 (см. рисунок М.1) с помощью герметика или пластилина устанавливают цилиндр 5 так, чтобы ось цилиндра совпала с центром искусственного дефекта покрытия. Если испытания проводят на образцах с криволинейной поверхностью, то торец цилиндра обрезают соответственно кривизне образца.

Рисунок М.1. Ячейка для испытаний на пластинах или картах

1 - катод; 2 - вспомогательный электрод (инертный анод); 3 - хлорсеребряный насыщенный электрод (электрод сравнения); 4 - карта или пластина с защитным покрытием (испытуемый образец); 5 - цилиндр; 6 - крышка; 7 - электролит; 8 - потенциостат

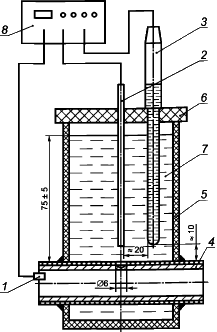

М.4.2 Подготовка ячейки для электролиза для проведения испытаний на трубках малого диаметра.

Ячейка должна иметь дно (стакан) и боковые отверстия достаточной величины для помещения образца в виде трубки с наружным покрытием (см. рисунок М.2). Трубку ориентируют так, чтобы искусственный дефект на образце располагался в центре ячейки и был направлен вверх. Трубка должна выходить за пределы стакана, зазоры между трубкой и стаканом должны быть заполнены герметикой.

Рисунок М.2. Ячейка для испытаний на трубках малого диаметра

1 - катод; 2 - вспомогательный электрод (инертный анод); 3 - хлорсеребряный насыщенный электрод (электрод сравнения); 4 - трубка с защитным покрытием (испытуемый образец); 5 - стакан с боковыми отверстиями; 6 - крышка; 7 - электролит; 8 - потенциостат

М.4.3 В ячейку заливают электролит (водный раствор хлористого натрия 3%). Минимальный уровень наполнения должен составлять 70мм.

М.4.4 Водный раствор хлористого натрия (NaCl) концентрации 3% (по массе) приготавливают путем добавления в 970мл дистиллированной воды (30,0±0,5)г хлорида натрия (NaCl) и перемешивания до полного растворения.

М.4.5 Для заполнения хлорсеребряного электрода используют насыщенный водный раствор хлористого калия (КСl) (концентрации не менее 3,4 моль/л).

М.4.6 Приготовление насыщенного раствора калия хлористого:

Навеску хлорида калия массой (255,0±0,5)г переносят в мерную колбу вместимостью 1000мл. Наливают в колбу дистиллированную воду до метки.

Термостатируют колбу при температуре (20±2)°С не менее 4 ч, периодически перемешивая водную суспензию хлорида калия. Срок хранения раствора - не более б мес.

М.4.7 Ячейку закрывают крышкой с отверстиями. Вспомогательный электрод располагают на расстоянии 10мм над искусственным дефектом и электрод сравнения - на расстоянии (20±2)мм от вспомогательного электрода и 10мм от поверхности покрытия.

Образец 1 подключают к отрицательному полюсу источника тока. Вспомогательный электрод 2 соединяют с положительным полюсом источника тока.

Потенциал на образце устанавливают равным (минус 1,50±0,05)В и поддерживают постоянным в течение всего испытания.

Образцы выдерживают в растворе электролита под действием наложенного катодного тока в течение промежутка времени и при температурах испытаний, устанавливаемых в технических требованиях, предъявляемых к данному типу покрытий.

При проведении испытаний при повышенных температурах ячейки помещают в термошкафы. Для проведения испытаний при температуре (95±3)°С допускается использовать песчаную баню с регулировкой температуры с точностью 3°С и возможностью измерения температуры образца на уровне контакта с покрытием.

Уровень электролита в ячейке и электроде сравнения контролируют не реже одного раза в сутки.

Через каждые 7 дней производят замену раствора электролита, для чего подачу напряжения на образцы прекращают, электролит выливают, ячейку и образцы промывают дистиллированной водой (два-три раза) и заливают свежий 3%-ный раствор NaCI.

По окончании испытаний ячейку демонтируют, образцы промывают водой и вытирают ветошью. Участок отслоившегося покрытия оголяют, осторожно поддевая или срезая покрытие скальпелем. Площадью отслаивания защитного покрытия является участок металла, на котором покрытие отслаивалось без заметных усилий.

Для жестких покрытий толщиной более 1,2мм допускается нагревание образца выше температуры размягчения с последующим полным удалением покрытия с металла. Площадью отслаивания покрытия в этом случае является площадь между краем искусственного дефекта и верхним контуром большего кольца с изменением цвета металла с серого на более темный.

Обработку результатов испытаний производят следующими способами: методом измерения линейкой, методом взвешивания или методом определения площади на электронно-вычислительной машине (ЭВМ).

М.6.1 Метод измерения линейкой

Метод заключается в определении среднеарифметического из трех отдельных значений диаметральных длин площади с отслоением защитного покрытия, измеренных металлической линейкой в миллиметрах.

Площадь отслаивания S, см2, вычисляют по формуле

S = π/4 (D2 - d2) , (M.1)

где

D - среднее арифметическое по четырем измерениям диаметра поверхности с отслоением покрытия, см;

d - диаметр отверстия (искусственного дефекта), см.

М.6.2 Метод взвешивания

Контуры площади отслаивания покрытия переводят на кальку, затем переносят кальку на плотную бумагу с известной массой единицы площади, вырезают ее и взвешивают.

Площадь отслаивания S, см2, вычисляют по формуле

S = m/m' , (M.2)

где

m - масса бумаги площадью, равной площади отслаивания, г;

m' - масса 1см2 бумаги (значение m' определяют как среднее арифметическое массы десяти образцов площадью 1см2 , вырезанных по диагонали листа бумаги), г/см2.

Альтернативный метод взвешивания: взвешивают листок бумаги размером 10×10см. Контуры площади отслаивания покрытия переводят на кальку. Затем переносят кальку на листок бумаги размером 10×10см, вырезают ее и взвешивают.

Площадь отслаивания S, см2, вычисляют по формуле

S = (m/m')·100 , (M.3)

где

m - масса бумаги площадью, равной площади отслаивания, г;

m' - масса 100см2 бумаги, г

М.6.3 Метод определения площади на ЭВМ

Допускается определять площадь отслаивания с помощью программного обеспечения, позволяющего определять площадь фигур по сканированному или фотоизображению.

М.6.4 За величину площади отслаивания защитного покрытия принимают среднее арифметическое значение измерений не менее трех образцов покрытия, вычисленное с точностью до 0,5см2 .

Защитное покрытие считается выдержавшим испытание, если величина площади отслаивания не превышает значение, нормируемое настоящим стандартом на данный вид покрытий.

М.7 По результатам испытаний составляют протокол, который должен содержать следующие сведения:

- дату проведения испытания;

- сведения о заводе-изготовителе;

- наименование испытываемого защитного покрытия;

- номера образцов и их размеры;

- диаметр искусственного дефекта;

- температуру испытаний;

- длительность испытаний;

- значения площади отслаивания для каждого образца;

- среднее арифметическое значение площади отслаивания по всем параллельным испытаниям.

< назад / к содержанию / вперед >